ZX Printer - Restauração "impossível"

1981... Um ano após a Sinclair ter causado uma revolução no Reino Unido, ao lançar o Sinclair ZX80 e assim, viabilizar o acesso a um microcomputador pessoal à praticamente qualquer um que tivesse dinheiro para comprar uma calculadora científica mas que também quisesse aprender a programar em BASIC (o que era considerado um diferencial na época, a qualquer um que estivesse em busca de um emprego e que fosse para ser meramente um usuário de qualquer coisa ligada a computadores), a mesma Sinclair repetiu a dose lançando um micrinho ainda mais barato e "modernizado", o Sinclair ZX81 e ainda de quebra, lançou uma impressorinha para ele, que até hoje desperta a curiosidade de qualquer aficcionado pela história da microcomputação, a hoje "cult" (como tudo o que levou a assinatura do Sir Clive Sinclair), ZX Printer.

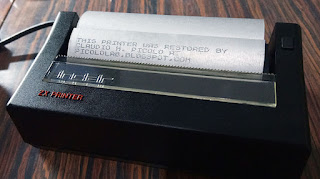

A elegante e compacta Sinclair ZX Printer.

A primeira coisa curiosa notável sobre essa impressora é o tamanho diminuto dela.

Apenas 14cm de largura, 7cm de profundidade e 4,5cm de altura, sem contar o rolo de papel de 4cm de diâmetro e 10cm de largura. Com ele, a altura da impressora aumenta para 5cm e a profundidade para 8,4cm.

Mas as curiosidades sobre essa diminuta belezinha não ficam só no tamanho.

Ela só imprime num estranhíssimo papel metalizado que (até onde eu saiba), hoje só é comercializado no Reino Unido até por conta da enorme popularidade que ela teve por lá, bem como a imensa quantidade de aficcionados pela linha de computadores Sinclair, que lá, são praticamente tratados como um símbolo nacional.

Imprimir nesse papel, é uma experiência visual e olfativa que nenhum emulador conseguiria reproduzir.

Ela literalmente solta faíscas enquanto imprime e o delicado cheiro da fina camada de alumínio sendo vaporizada é bastante marcante.

Sugestão às novas gerações: procurem conhecer o hardware de verdade ao invés conhecerem só joguinhos nos emuladores.

Ter uma ZX Printer é meio que um "sonho de consumo" de todo mundo que teve experiência com algum computador da linha Sinclair nos anos 80, de modo que quando conseguí minha primeira ZX Printer (mesmo ela não funcionando porque faltava uma correia especial, que só é comercializada no Reino Unido e a importação de uma nova custaria mais caro do que umas 10 impressoras dessas), foi uma grande alegria.

O amigo de quem adquirí, é quase uma lenda em consertos, restaurações e modificações de coisas ligadas à retrocomputação e ele disse que era "impossível fazer uma correia similar" e que sem a tal correia eu nunca conseguiria faze-la funcionar.

Mas eu não me importava com isso. Apenas tomei para mim como um desafio em que se eu conseguisse fazer a impressorinha funcionar, seria um prêmio na minha coleção. E se não conseguisse, pelo menos ela estava lá, para contar história.

E por falar em história... A primeira coisa a se fazer quando se aceita um desafio desses, é entender como a bagaça funciona.

ISSO SIM se chama TECNOLOGIA. Não meramente consumir os frutos da mesma.

Então vamos lá... Essa impressora não é térmica, nem jato de tinta, nem laser... é uma "spark printer" (em tradução literal, "impressora de faísca"). No Brasil, essa tecnologia é conhecida como "eletrossensível".

Embora eu não conheça pessoalmente nenhuma outra impressora que faça uso dessa tecnologia (infelizmente hoje, tida como "obsoleta"), ela tem duas grandes vantagens sobre a impressão térmica amplamente usada para imprimir comprovantes (por exemplo):

1 - A impressão não se apaga com o tempo.

2 - A impressão não borra em contato com álcool. (Em tempos de "pandemia", você passa um álcool gel nas mãos no caixa do supermercado e ao pegar seu comprovante... e ele mancha, podendo ficar ilegível nos pontos em contato com o mesmo.)

Para a minha surpresa durante as minhas pesquisas, existiram sim pelo menos outras 5 impressoras de uso pessoal que usavam tecnologias similares.

São elas:

Casio FP-10 Mini Electro Printer (compatível com algumas calculadoras científicas da marca);

Comprint 912 (lançada em 1977);

Tandy/Radio Shack TRS-80 Screen Printer;

Tandy/Radio Shack TRS-80 Quick Printer;

Tandy/Radio Shack TRS-80 Quick Printer II.

(Infelizmente não tenho informação nenhuma sobre essas 4 últimas... ainda.)

Essa tecnologia de imprimir "queimando" alumínio em papel, é uma evolução de uma outra que também usava papel condutivo, chamada Teledeltos, apresentada pela primeira vez em 1948 pela Western Union em seus aparelhos de fac-simile (Fax).

Mas vamos focar na nossa querida ZX Printer, que até onde eu saiba, foi a última impressora a adotar essa tecnologia "spark"... Felizmente muito bem documentada no Manual de Serviço dessa impressora.

Como a ZX Printer funciona

Vou tentar explicar aqui de modo bem básico em Português (embora adotando os mesmos termos em Inglês do Manual de Serviço), de modo que fique mais fácil usa-lo bem como as ilustrações do mesmo como referência, mas não se preocupe que vou descrever cada um desses termos.

Ilustração "explodida" da ZX Printer.

Para a ZX Printer imprimir em papel metalizado, é preciso que ele mantenha contato constante com um rolo de borracha "condutiva" (paper feed roller) cujo eixo é aterrado (esse rolo de borracha "condutiva" tem uma resistência muito variável, em torno de 1KΩ). Uma agulha móvel (stylus) marca-o à cada disparo de 50 volts em seu ponto de atrito.

Todo o mecanismo da ZX Printer é acionado simultaneamente por um único motor.

Esse mecanismo a alimenta com o papel fazendo-o deslizar lentamente enquanto faz duas "stylus" passarem por ele rapidamente por uma ranhura horizontal, movimentadas simultaneamente através de uma correia que as faz se alternarem em seu contato com o papel.

(Antes que alguém invente "mimimi" para aparecer, eu sei que no plural deveria ser

"stilii", mas essa palavra nem existe no Português mesmo, então opto por

manter assim mesmo neste texto todo.)

Foto mostrando mais ou menos o equivalente à ilustração acima.

Cada "stylus", durante seu contato com o papel, precisa manter contato simultâneo com um trilho de contato sob a tampa da caixa da impressora (top cover), que é conectada ao circuito eletrônico da impressora por meio de um fio elétrico.

O processo de cada linha de impresão começa quando um "stylus" fecha curto entre uma fina placa metálica atrás do isolating wafer (enquanto se posiciona por uma rampa). Ao deixa-lo entrando em contato com o papel, o circuito detecta o começo da linha imprimível, cujos "pixels" são contados através de um disco giratório embaixo da impressora (encoder disc).

Ilustração do mecanismo da parte de baixo da impressora.

Esse "encoder disc", é "lido" através de um LED de um lado dele e um fototransistor do outro, de modo que cada linha conte 1024 segmentos de tempo, que são divididos por 4 através de um circuito integrado customizado (o chip Ferranti ULA 1026E) para equivalerem a 256 pontos imprimíveis por linha, equivalentes aos 256 pixels da resolução gráfica horizontal dos ZX80, ZX81 ou ZX Spectrum.

Assim, o sinal equivalente a cada "pixel" é enviado ao computador cujo software em ROM envia ou não um sinal ao circuito da impressora para imprimi-lo.

Visão do mecanismo da parte de baixo da impressora.

Missão Impossível

Quando peguei minha primeira ZX Printer, Ela já tinha sido aberta, de modo que eu precisava ter uma idéia de como era a tal correia para eu ter idéia do quê havia de tão especial nela que a tornava

"impossível" de copiar, mas não tina a menor idéia.

Uns tempos depois, comprei uma outra, usada, que também não funcionava, esperando encontrar dentro dela, pelo menos os "restos mortais" da correia original e para a minha decepção... Nem sinal da tal correia e lá estava eu com duas ZX Printer "brickadas".

É... Não funcionavam... Ainda.

Então saí pesquisando na Internet...

Achei um cara que improvisou uma correia ensinando como ele fez a coisa.

Então peguei uma correia velha de toca-discos, um paquímetro digital, alguns pedaços de fios de cobre extraídos de cabo de rede, um adesivo à base de cianoacrilato (tipo "Super Bonder"), um estilete e um kit de alicates e fiz um primeiro protótipo usando as mesmas técnicas.

Como a correia estava folgada e cheia de remendos, patinava nos roletes da impressora e perdía precisão.

Essa versão não ficou boa, mas serviu para estudar o funcionamento da

impressorinha e foi o primeiro teste de conceito em que ela imprimiu alguma coisa.

A única referência que eu conseguí na época, de como era alguma coisa dessa correia, era uma foto que mostrava um dos "spigots". E eu notei que ele não ficava "preso" como fiz no primeiro protótipo.

Uma foto de um "spigot" original na correia original: Minha única referência.

Então partí para um segundo protótipo, feito desta vez com o máximo de precisão que pude.

Usei uma correia nova, do tamanho mais apropriado que pude. Essa tinha 4,52mm de largura e 0,73mm de espessura e "esticada" no meu paquímetro conforme a foto a seguir, tinha 127mm:

Só uma correia comprada em loja de componentes eletrônicos...

Com a correia devidamente esticada, marquei as bordas nos pontos de esticamento no paquímetro, com uma daquelas canetas Sakura. (Mas poderia ter marcado com algum outro tipo de marcador.)

É preciso que essas marcações estejam EXATAMENTE equidistantes ou a impressão poderá ficar prejudicada. A precisão em todos os detalhes é a chave para isso.

Então prendí numa tábua com fita adesiva para furar com uma broca bem fina (0,79mm), nos pontos marcados, bem no meio da largura da correia.

Correia presa, com as marcas aguardando serem furadas.

Neles, espetei pedaços de fio de cobre aproveitado de cabo de rede, dobrei e modelei eles com alicates até ficarem bem retos, perpendiculares à correia, formando os "spigots" (como chamam lá "na gringa").

Como essa correia é flexível e vai ficar em movimento, é preciso certeza de que os "spigots" não sairão do ângulo reto.

Então apliquei um pouquinho de cianoacrilato (adesivo instantâneo tipo "Super Bonder", "Super Glue", etc.) neles, mas foi apenas uma gota bem pequena do lado EXTERNO da correia ajuda a fixar os "spigots".

Não pús adesivo do lado interno porque isso pode fazer a correia escorregar na ZX Printer, prejudicando na precisão.

Desta vez, os "spigots" não ficarão frouxos.

Cortei os "spigots" com 2,4mm para evitar que eles enrosquem dentro da impressora, mas tenham tamanho suficiente para prender os "stylus" de modo que eles fiquem livres.

Sempre usando o paquímetro para ter certeza de estar fazendo tudo o mais "certinho" possível.

Com a correia preparada, agora é a vez dos "stylus".

Eu precisava ter certeza absoluta de que ficariam idênticos.

Então eu prendí uma tachinha numa placa de "Duratex", espetei uma folha de papel de rascunho e fiz uma marcação nela com o tamanho exato (1 cm) para as "pernas" à partir do centro do furo da tachinha que usei para enrolar os fios de 0,44mm de espessura, que viriam a ser os "stylus".

Eu usei esse "gabarito improvisado" aí como referência, mas fica de sugestão usar outros métodos, como enrolar em chave de fenda de relojoeiro...

Não importa qual método, desde que ambos os "stylus" fiquem absolutamente idênticos no final.

O ângulo de abertura entre as "pernas" do "stylus" foi de aproximadamente 30 graus.

Nessas pontas após 1cm, dobras de 90 graus.

Observação: Na foto aqui, as duas pernas têm dobras. Mas apenas uma delas realmente precisa dessa dobra, que é a que vai tocar o papel.

Testes posteriores mostraram que a outra ponta (a que é para tocar permanentemente o trilho de contato da tampa da impressora, se dobrada, pode enroscar em certos pontos dentro da impressora.

Gabarito de montagem improvisado.

Para não enrolar demais sobre como eu fiz para chegar nas medidas, cortei a ponta que é para tocar o papel, com 3mm.

Uma lixa de unhas pode ajudar no acabamento dessa ponta para que ela toque o papel com o máximo de área garantindo pontos bem definidos na impressão.

Detalhismo é o segredo da coisa.

Agora... como prender os "stylus" nos "spigots" de modo que a movimentação deles fique livre?

Desencapei um pedaço de fio e cortei a capa dele para fazer dois pequenos anéis de plástico que passarão a funcionar como presilhas.

As presilhas das pontas dos "spigots"!

Aí foi só pôr os "stylus" nos "spigots" e prender com as presilhas.

Para garantir a fixação das presilhas, usei um pouco de Araldite aplicado com um palito de dentes, mas muito pouco, sem fazer volume.

(Num dos testes eu tinha usado cianoacrilato que acabou prendendo o movimento dos "stylus" quase arruinando todo o trabalho.)

Como eu já citei, a versão 3, só tem um "pé" numa das pernas em cada "stylus". Logo, uma delas (a que toca o papel) tem 1cm + o "pé" de 3mm e a outra tem 1,3cm.

Fora isso, a única diferença é o diâmetro do fio que usei nos "stylus", desta vez, de 0,55mm, reaproveitado de cabo de rede CAT5.

Ainda estou testando essa versão 3, mas pretendo fazer uma versão 4 em breve.

Se eu tivesse os "stylus" originais, não precisaria apanhar tanto para definir os tamanhos corretos ou a espessura correta do fio.

Fica de sugestão aos leitores, experimentarem para definir o que funciona melhor.

Uma foto (desfocada) do "stylus" versão 3 dando idéia dos ângulos corretos.

Restaurações de praxe...

Nem vou perder muito tempo falando do de sempre... Limpeza, remendos de torres de parafusos com massa epoxi, soldas, trocas de fitas adesivas para prender fios por cola quente...

Essa parte nem teria graça nessa postagem. Então finalizo com uma foto e com a esperança de que essa história possa ajudar outras pessoas a restaurarem suas ZX Printers.

"Stylus" versão 4?

Apesar do sucesso nessas restaurações, eu não estava contente com a versão 3 e a versão 2 ainda parecia melhor.

Aparentemente a versão 3 parava sem motivo, prendia o movimento nos spigots e travava a impressora.

Outra coisa me incomodava: Por quê na foto do "stylus" original, as duas "pernas" têm "pés"?

Qual é o formato ideal deles afinal?

Eu precisava sanar essa dúvida para poder entregar as dimensões corretas dos "stylus" aqui.

Então

quanto mais a gente experimenta, mais a gente aprimora, voltei a usar

fio de 0,44mm e desta vez, usei uma chave de relojoeiro de 1,37mm como

eixo para enrolar os espirais.

Deixei

as "pernas" deles paralelas, medí 10mm antes da dobra de 3mm para a

ponta que toca o papel, naturalmente plana, em relação à espiral e

cortei em 10mm a outra ponta que levantei cerca de 30 graus em relação à

espiral (que tem de ter voltas perfeitamente paralelas, nada "torto".

Tentando ser ainda mais preciso...

Desta vez, cortei os pedaços de fio para pender os "stylus" nos "spigots" de modo que ficassem mais livres.

Para evitar que se prendessem aleatoriamente, lixei ambos os lados das "presilhas" (feitas com pedaço de fio desencapado).

Usei a menor morsa que encontrei para ter firmeza nesse trabalho delicado.

É sem dúvida um trabalho que exige muita paciência.

Se eu tivesse ao menos os "stylus" originais, eu não precisaria experimentar tanto.

"Parece" que ficou melhor que a versão 3.

Mas o contato com o trilho de contato não estava OK.

Precisei fazer uns ajustes e optei por modifica-los para se parecerem com os originais.

Se sua impressora não imprime, os "stylus" não têm contato com esse trilho de metal aí.

Durante os testes, houve um acidente.

A correia rasgou e eu não tinha nenhuma do mesmo tamanho em estoque.

Shit happens... Faz parte.

OK... comprei correias novas e ... testes posteriores mostraram que o formato dos "stylus" ainda não estava satisfatório.

Então resolví medir internamente os pontos de contato... E medir, e mexer, e ajustar...

Até que cheguei na seguinte conclusão sobre cada "stylus" para essa "versão 4":

- São feitas de fio de 0,42mm de diâmetro.

- O comprimento de cada "perna" deve ser de 10 mm.

- A ponta que toca o papel deve ter 3,2 mm.

- O ângulo entre as pernas é aproximadamente 30 graus, mas a ponta que toca o papel, deve ficar meio que "pendente" para o centro da largura da correia.

- A ponta interna (a que toca o trilho) deve ter 2 mm e é dobrada 90 graus em relação à perna, mas 45 graus para baixo, mas para o mesmo lado da ponta que toca o papel, para não enroscar no trilho interno.

- Ajustes mínimos podem ser necessários.

- As pontas que tocam o papel, merecem ser lixadas para não rasgarem o papel e aumentar a área de contato com ele.

Após essa novela toda... Teste final:

Bônus!!!

Uma dessas impressoras veio sem os "paper holders" (aquelas pecinhas que encaixam nas laterais da bobina de papel para prende-la ao "paper reel carrier" da impressora.

Então eu modelei eles e disponibilizei no Thingiverse para quem quiser imprimir em 3D.

Bom, com isso, espero ter ajudado os donos de impressoras desse tipo a ressuscitarem seus brinquedos.

Se alguém aí tiver rolos de papel metalizado e quiser doar, eu aceito. Hehehehe!!!

Última revisão deste artigo: 11 de agosto de 2025.

Bacana seu trabalho e bem documentado parabéns. Uma pergunta: meu CP500 igual ao seu estão com memorias 6294046, que memória é essa? Não encontrei documentação na net.

ResponderExcluirOi Domingos!

ExcluirObrigado novamente.

Já respondí essa pergunta lá na outra página, mas não custa nada eu copiar de lá e colar aqui...

---

Oi Domingos!

Obrigado.

Seu comentário rendeu até uma atualização naquela parte do 'Estudo da Motherboard".

Meu CP-500/M80C veio com 8 chips Samsung KM4164A-15, totalizando 64KB de memória RAM (48KB reconhecíveis pelo BASIC) e 1 chip Hitachi HM6116P-3 (para memória de vídeo).

Posso estar enganado, mas ACHO que 6294046 era o partnumber da Hitachi para os chips 6116 dela. Mas aí, seu CP-500/M80C teria 128KB de RAM, o que não me parece fazer muito sentido uma vez que desconheço essa configuração nos CP-500/M80C.